- Taloudellinen laserleikkaus – käyttöönotettu monilla teollisuudenaloilla

- Miten laserleikkaus toimii?

- Resonaattorikaasut CO2-lasereille – korkea laatu takaa pitkän käyttöiän laserleikkauksessa

- Lisävarusteet kaasunjakelujärjestelmille resonanssikaasujen käyttöönottoon laserleikkauksessa

- Prosessikaasut laserleikkaukseen: Laserteknologia tuotantotekniikassa – eri menetelmät

- Mitä menetelmiä käytetään laserleikkauksessa?

- Erilaiset prosessikaasut laserleikkaukseen

- Tehokas laserleikkaus LASAL Touch -suuttimella – enemmän tehoa, vähemmän prosessikaasun kulutusta, vähemmän prosessikustannuksia

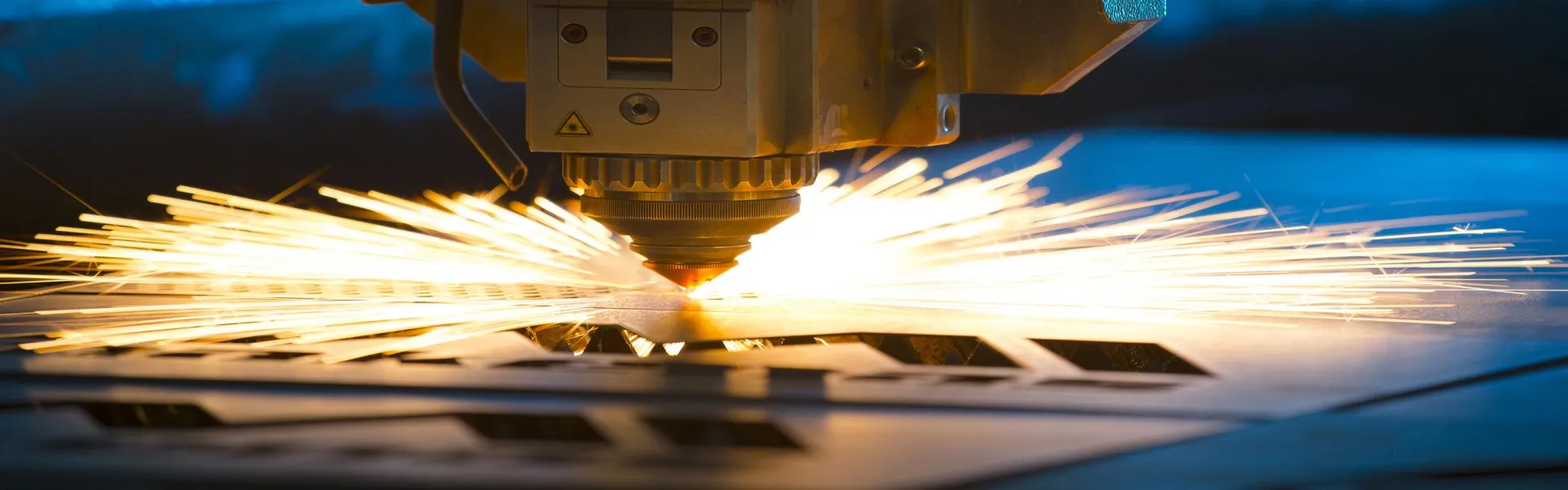

Taloudellinen laserleikkaus – käyttöönotto monilla teollisuudenaloilla

Laserleikkaus tarkoittaa kiinteiden aineiden leikkaamista jatkuvalla tai pulssitetulla lasersäteilyllä materiaalin ablaatiolla (materiaalin poistaminen kuumentamalla).

Lähes kaikki materiaalit voidaan leikata nykyaikaisella tekniikalla laserilla, jos laser säteilyn parametrit

- aallonpituus

- keskimääräinen teho

- pulssienergia ja pulssin kesto

sovitetaan materiaaliin.

Käytössä ovat fokusoituja suurteholasereita, useimmiten CO2-lasereita (kaasulasereita) tai yhä useammin Nd:YAG-lasereita (kiinteän tilan lasereita) sekä tehokkaampia, hyvin fokusoituvia kuitulasereita.

Miten laserleikkaus toimii?

Ensimmäinen vaihe lasersäteilyn tuottamisessa on lasermedian virittäminen energian syöttämisellä (ns. pumppaus). Lasermediana voidaan käyttää hyvin erilaisia aineita. Käytetään kiinteitä aineita (kuten esimerkiksi rubiini-kide), puolijohteita, nesteitä (kuten esimerkiksi liuotettuja väriaineita) tai kaasuja (kuten esimerkiksi helium- ja neon-seosta).

Säteilyn viritysenergia voidaan syöttää salamalampuilla, sähköisillä kaasupurkauksilla, kemiallisilla reaktioilla tai toisella laserilla.

Säteilyn vahvistamiseksi prosessi suoritetaan resonaattorissa. Tämä tarkoittaa, että säteily heijastuu putken molemmissa päissä olevista peileistä ja kulkee siten lasermedian läpi useita kertoja.

Resonaattorikaasut CO2-lasereille – korkea laatu takaa pitkän käyttöiän laserleikkauksessa

Olipa kyseessä CO2-laser, eksimeerilaser tai erikoislaitteet – Air Liquide tarjoaa oikean kaasun jokaiseen laserresonaattoriin. LASAL™-kaasut ja -kaasuseokset takaavat laserlähteen luotettavuuden ja pidentävät optiikan, peilien ja linssien käyttöikää.

Resonaattorikaasujen valinta ja laatu vakauttavat ja optimoivat laserin käytettävissä olevan tehon ja määrittävät siten laservalonlähteen luotettavuuden.

Korkeimpien laatuvaatimusten täyttämiseksi LASAL™-kaasut sisältävät mahdollisimman vähän epäpuhtauksia, kuten kosteutta, hiilivetyjä ja kiinteitä hiukkasia. Laservalolähteiden kehittyessä myös LASAL™-tuotelinjaa on jatkuvasti laajennettu ja parannettu.

LASAL-laatu

- 100 % homogeenisuus

- H2O < 3 ppm

- Hiilivedyt < 1 ppm

Tästä seuraa käytännössä seuraavia etuja:

- Lasersäteen korkea teho ja vakaus alhaisten H2O- ja hiilivetyarvojen ansiosta

- Kaasusta johtuvien häiriöiden välttäminen, kuten:

- laseroptiikan vaurioituminen

- tehonvaihtelut

- Tarpeettomat seisokit

- Suunnittelemattomat huollot

Saatavilla on erilaisia resonaattorikaasuja, joiden laatu ja koostumus on sovitettu erilaisiin laserlaitteisiin ja niiden vaatimuksiin.

Sopivat kaasut

Lisävarusteet kaasunjakelujärjestelmille resonaattorikaasujen käyttöönottoon laserleikkauksessa

Jotta vaadittu puhtausaste voidaan taata laitokselle asti, saatavilla on erityisesti laser-sovelluksiin kehitettyjä laitteita ottoventtiileille.

Kustannusvaativat säiliöiden esikäsittelyt, homogenisointi ja jatkuvat tuotetarkastukset varmistavat, että LASAL™-kaasut ylittävät laservalmistajien laatuvaatimukset. Nämä korkeat vaatimukset koskevat myös laitteita ja erityisesti kaasun syöttöjärjestelmiä.

LASAL™-venttiilit tarjoavat yksilöllisiin tarpeisiin mukautetun jatkuvan resonatorikaasujen syötön kaksivaiheisesta paineenalennusventtiilistä sylinterien ja putkipakettien paineenalennusasemalle, jossa on automaattinen kytkentä ja elektroninen täyttötason valvonta.

Prosessikaasut laserleikkaukseen: Laserteknologia valmistustekniikassa – erilaiset menetelmät

Materiaalinkäsittelyssä laserlaitteita käytetään monenlaisten materiaalien leikkaamiseen, kaiverrukseen, poraamiseen ja merkitsemiseen.

Lasersäteiden ominaisuuksista johtuvat metallin työstämisen edut laserilla:

- Suuri energiatiheys, pieni lämpövaikutusalue ja lämpökuormitus (minimaalinen vääntyminen)

- Suuri prosessinopeus

- Kosketukseton käsittely

- Inertia

- Ei-johtavat materiaalit työstettävissä

- Ei työkalujen kulumista

- Suuri joustavuus ja helppo automatisoida

Mitä menetelmiä käytetään laserleikkauksessa?

Saavutetusta lämpötilasta ja syötetystä prosessikaasusta riippuen poistettu materiaali voi olla eri olomuodoissa. Erotetaan kolme vaihtoehtoa – riippuen siitä, poistetaanko materiaali leikkauskohdasta nesteenä, hapettumistuotteena vai höyrynä:

Lasersulatusleikkaus

Sulatusleikkauksessa leikkausrako muodostuu sulattamalla ja puhaltamalla leikattavaa materiaalia jatkuvasti reaktiivisesti passiivisten tai inertien kaasujen avulla. Kaasusuihku estää lisäksi pinnan hapettumisen. Tässä käytetään typpeä, harvemmin argonia tai heliumia, paineella jopa 22 bar.

Korkea leikkauslaatu on ominaista vähäiselle uurteiden muodostumiselle leikkausreunoille ja purseiden puuttumiselle leikkauksen alapuolella. Leikkauslaatuun vaikuttavat merkittävästi tarkennuskohta, syöttönopeus, laserteho, intensiteetin jakautuminen ja leikkauskaasun paine.

Lasersulatusleikkausta käytetään yleensä, kun ruostumattomasta teräksestä vaaditaan hapettumattomia leikkausraitoja. Alumiiniseokset ja korkealla lämpötilalla sulavat ei-rautametalliseokset ovat toinen sovellusalue. Myös tavallista rakenneterästä leikataan typellä, koska leikkausreunoja ei tarvitse jälkikäsitellä myöhempää maalausta tai jauhemaalausta varten.

Laserpolttoleikkaus

Aikaisemmin yleisin tapa leikata rautapitoisia metalleja oli polttoleikkaus. Autogeenisen polttoleikkauksen tavoin materiaali lämmitetään syttymislämpötilaan ja poltetaan lisäämällä happea (puhalluskaasua) muutaman baarin paineella. Näin ollen voidaan käsitellä vain materiaaleja, joiden syttymislämpötila on sulamislämpötilaa alempi.

Leikkausraon leveys on levyn paksuudesta riippuen noin 0,1–0,8 mm. Laserpolttoleikkauksessa purseiden muodostuminen voidaan lähes välttää sopivilla prosessiparametreillä. Terävien ääriviivojen palamisen ja epätasaisien pistoreikien välttämiseksi laserin tehoa on alennettava.

Lasersublimaatioleikkaus

Prosessikaasu puhaltaa höyryn pois leikkausraosta ja estää sen tiivistymisen leikkausrakoon. Sublimaatioleikkaukset ovat periaatteessa huulettomia, mutta syntyvät kaasut ovat usein palavia.

Materiaalit, joilla ei ole selvästi sulavaa tilaa, ovat sublimaatiosuunnittelun pääasiallinen vaikutusalue. Nämä voivat olla sekä epäorgaanisia että orgaanisia aineita.

Erilaiset prosessikaasut laserleikkaukseen

Hyvän leikkaustuloksen saavuttamiseksi ilman leikattujen osien jälkikäsittelyä on tärkeää, että laser säde on tarkasti fokusoitu ja fokusoitu oikein, mutta myös leikkauskaasun laatu on ratkaiseva tekijä.

Polttoleikkauksessa fokus on levyn paksuuden yläosassa. Leikkauskaasuna käytetään pääasiassa LASAL™ 2003:a. Korkeaseosteisten terästen ja alumiinin korkeapainehitsauksessa fokus on levyn paksuuden alaosassa. Tässä tapauksessa LASAL™ 2001 on ensisijainen valinta leikkauskaasuksi. Erityisen "reaktiivisille" materiaaleille, kuten titaanille, ARCAL™ Prime on osoittautunut hyväksi leikkauskaasuksi.

| Käyttö | Leikattavat materiaalit | Leikkauskaasu |

| Laserleikkaus | Epäseostetut ja matalaseostetut teräkset | LASAL 2003 |

| Lasersulatusleikkaus | CrNi-teräs, NE-metallit (Al, Ti), lasi, muovit | LASAL 2001 ARCAL Prime |

| Lasersublimaatioleikkaus | Muovit, paperi, puu, keramiikka | LASAL 2001 ARCAL Prime LASAL 4 |

Tehokas laserleikkaus LASAL Touch -suuttimella – enemmän tehoa, vähemmän prosessikaasun kulutusta, alhaisemmat prosessikustannukset

Tehokas laserleikkaus LASAL Touch -suuttimella

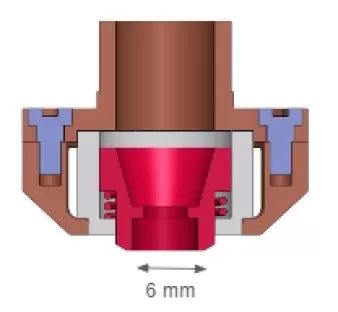

Kaasusuuttimen avulla prosessikaasun virtaus ohjataan koaksiaalisesti laser säteen kanssa. Tämä kaasun virtaus puhaltaa sulan metallin pois leikkauskohdasta ja estää kaasusuuttimen ja leikattavan materiaalin hapettumisen.

Käsittelypinnan ja suuttimen välisen etäisyyden vuoksi osa kaasun virtauksesta poistuu sivusuunnassa kaasusuuttimen ja materiaalin välistä. Tämän vuoksi jopa 90 prosenttia kaasusta ei osallistu sulan metallin puhaltamiseen pois. Tämän kompensoimiseksi ja puhtaiden leikkausreunojen saamiseksi tarvitaan korkeapaineisia kaasun virtauksia, joiden paine on 13–20 bar, sekä suuria virtausnopeuksia, jopa 40 m³/h.

Air Liquiden kehittämässä suuttimessa kaasusuuttimen ja materiaalin pinnan välinen etäisyys on minimoitu.

Siksi kaasusuuttimen ja levyn välinen etäisyys on hyvin pieni. Lähes koko prosessikaasu puristuu leikkausrakoon eikä karkaa sivuille. Noin 90 prosenttia kaasusta käytetään "tehokkaasti" laserleikkaukseen.

LASAL Touch -suutin – prosessikustannusten minimointi

LASAL Touch -suuttimella prosessikaasun kulutusta laserleikkauksessa voidaan vähentää huomattavasti.

LASAL Touch -suutin on suunniteltu siten, että sen lämmönkestävyys ja yhteensopivuus eivät heikkene. Vaihtelevassa tuotannossa laserille ei siten synny asetusaikoja eikä seisokkiaikoja. Lasal Touch -suuttimen käytön edut:

- Erittäin sileä ja tasainen leikkausreuna

- Minimaalinen hapettuminen alareunassa

- Minimaalinen purseiden muodostuminen, myös terävissä kulmissa

- Vähemmän valmisteluaikaa vaihtelevassa tuotannossa

- Leikkausnopeuden kasvu

- Hyvin samanlainen käyttöikä kuin vakiomuottien

Haluatko testata LASAL Touchia? Täytä vain yhteydenottolomake! Teemme sinulle mielellämme tarjouksen.