- Suojakaasut laser-keyhole-/syvähitsaukseen tai lämpöjohtohitsaukseen riippuen polttopisteestä ja polttopisteen koosta

- Suojakaasut helium ja argon estävät plasman muodostumisen laserhitsauksessa

- Air Liquiden laserkaasut: laserkaasut ja niiden edut laserhitsauksessa ja laserliitoksissa

- LASAL teräksen, alumiinin ja titaanin laser-syvähitsaukseen

- Laserkaasusuuttimet: LASAL™-suutinratkaisu laserhitsaukseen

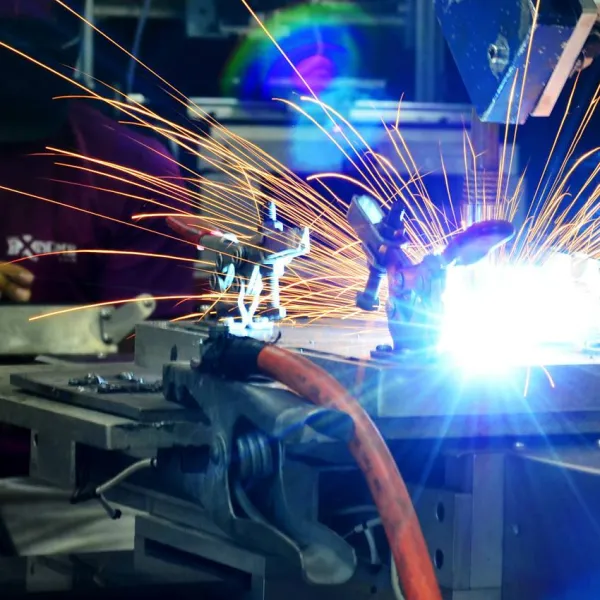

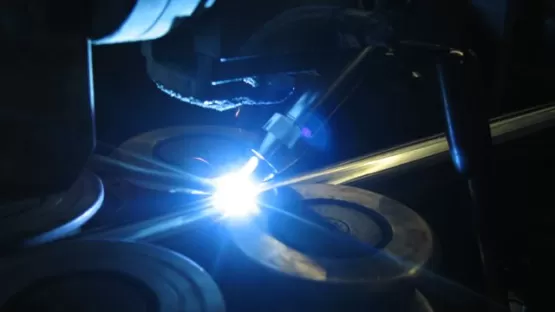

Lasersädehitsauksessa (EN ISO 4063: prosessi 52) käytetään fokusoitua lasersädettä, jolla on suuri tehotiheys [W/mm²], materiaalien ja komponenttien nopeaan kuumentamiseen sulamislämpötilaan. Näin voidaan suorittaa tarkkoja liitostöitä, kuten laserhitsaus, laserjuottaminen tai pinnoitushitsaus.

Energiatiheys voidaan säätää tarkasti liitostyöhön sopivaksi tarkennusoptiikan (laseroptiikka/työstöpää) avulla. Näin voidaan hitsata ohutlevyistä valmistettuja komponentteja aina paksuseinämäisiin rakenneosien komponentteihin asti. Laserliitos on vakiintunut liitosmenetelmä metallirakennuksessa, ajoneuvo-, lentokone- tai laivanrakennuksessa, putkien ja profiilien valmistuksessa tai koneiden, säiliöiden ja laitteiden rakentamisessa, ja se on kiinteä osa monien valmistusyritysten toimintaa.

Suojakaasuseokset, jotka on sovitettu optimaalisesti materiaaliin, lasertyppiin ja lasertehoon, varmistavat, että laser säteen maksimiteho siirretään liitosalueelle. Tämä mahdollistaa korkean laserhitsaussauman laadun ja laserhitsauksen tuottavuuden.

Kaasulaserien erityispiirteet

Erityisesti kaasulasereille (esim. CO2-laserit) laservalmistaja määrittelee resonaattorikaasut, joiden koostumus ja sekoitussuhde on tarkasti määritelty.

Resonaattorikaasu on kaasulasereissa niin kutsuttu laseraktiivinen väliaine, joka tuottaa varsinaisen lasersäteen, ja se on siten olennainen osa lasersovellusta.

Air Liquide LASAL -resonaattorikaasut ovat erittäin puhtaita kaasuseoksia, jotka ylittävät selvästi laservalmistajien vaatimukset sekoitustoleranssin ja homogeenisuuden osalta.

LASAL-resonaattorikaasut takaavat siten lasersäteen korkeimman vakauden koko laserin käyttöiän ajan.

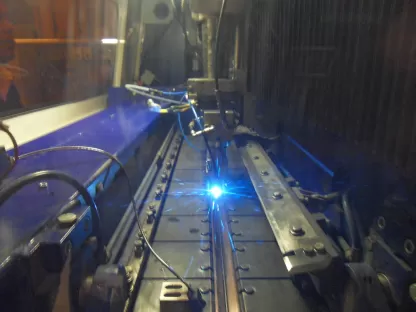

Suojakaasut laser-avainreikä-/syvähitsaukseen tai lämpöjohtohitsaukseen riippuen polttopisteestä ja polttopisteen koosta

Laserhitsaukseen käytettävien suojakaasujen valintaan vaikuttavat ratkaisevasti laserin teho, laserin aallonpituus, hitsattavat materiaalit ja laserhitsausmenetelmä (avainreikä- tai lämpöjohtohitsaus), jolla laserhitsaus suoritetaan. Materiaaliin ja lasertehoon sovitetut suojakaasut vaikuttavat merkittävästi hitsaustulokseen.

Lämmönsiirto polttopisteestä/fokuspisteestä komponenttien pintaan ja komponenttiin sekä hitsausnopeus ja suojakaasun kulutus ovat suorassa yhteydessä valittuun suojakaasuun.

Suojakaasut voivat vaikuttaa ratkaisevasti hitsaussyvyyteen/hitsausmuotoon, sauman leveys-syvyys-suhteeseen, sauman pintaan ja laatuun sekä prosessin vakauteen ja tuottavuuteen.

Suojakaasun tehokkuuden ja toimivuuden kannalta on ratkaisevaa, että se saavuttaa tehokkaasti aiotun hitsauskohdan. Syöttötapa – eli suojakaasusuutin – määrää laserhitsauksen laadun, turvallisuuden ja suorituskyvyn parantamismahdollisuudet.

Optimaaliset suojakaasut laserhitsaukseen voivat merkittävästi:

- parantaa prosessiteknistä prosessi-ikkunaa

- vähentää metallihöyryjen, savun, noken ja plasman muodostumista

- suojaavat hitsaussaumaa tehokkaasti ympäristön vaikutuksilta.

Suojakaasuratkaisu tulisi sovittaa:

- laserin tyyppi (kuitu, diodi, CO2)

- laserin tehoon

- laserin aallonpituuden

- materiaali ja materiaalin paksuus

- vaadittuun hitsausgeometriaan

- ja haluttu hitsaussyvyys

Suojakaasut helium ja argon estävät plasman muodostumisen laserhitsauksessa

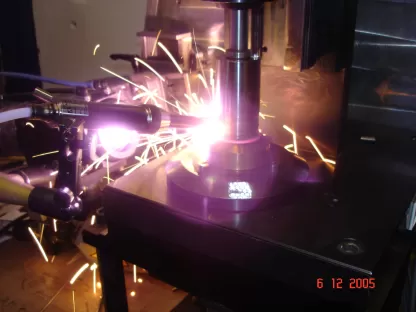

Plasman muodostuminen laserhitsauksessa on häiritsevä vaikutus. Plasman muodostuminen riippuu laserin tehosta ja aallonpituudesta. Mitä suurempi laserin teho on, sitä alttiimpi laserprosessi on plasman muodostumiselle. CO2-laserit, joiden aallonpituus on λ=10,6 µm, ovat alttiimpia plasman muodostumiselle kuin kiinteät laserit (kuitulaserit, levylaserit) ja diodilaserit, joiden aallonpituus on λ < 1,1 µm.

CO2-lasereissa käytetään heliumia ensimmäisessä käytössä ja suurilla lasertehoilla. Kiinteiden laserien (levylaserit, kuitulaserit, diodilaserit) kanssa käytetään argonia riippumatta lasertehosta ja materiaalista.

Argonin verrattuna heliumilla on pienempi atomien halkaisija ja suurempi ionisaatioenergia, mutta samalla pienempi plasman taipumus. Heliumin käyttö suuritehoisissa CO2-lasereissa varmistaa vakaamman höyrykapillaarin (avaimenreikä) ja estää plasman muodostumisen. Tämä mahdollistaa laserenergian hyvän kytkennän komponenttiin ja siten vakaan prosessin.

Heliumin korkea lämmönjohtavuus varmistaa lisäksi tehokkaan lämmönsiirron laserista materiaaliin. Tämän seurauksena saavutetaan suhteellisen hyvä hitsaussyvyys, korkea hitsausnopeus ja parempi kostuvuus.

Yksi suojakaasujen tärkeimmistä tehtävistä on suojata sulatusalue tehokkaasti ympäröivältä ilmakehältä, jotta ei tapahdu ei-toivottuja reaktioita ympäröivän ilman kanssa.

Argonilla ja argonpitoisilla kaasuilla, joiden tiheys on > ilman tiheys = 1,225 kg/m³, ympäröivä ilmakehä voidaan saavuttaa tehokkaammin pienemmällä suojakaasun virtauksella kuin suojakaasuilla, jotka ovat ilmaa kevyempiä. Argonilla ja argonpitoisilla kaasuilla, joiden tiheys on > ilman tiheys = 1,225 kg/m³, ympäröivä ilmakehä voidaan suojata tehokkaammin pienemmällä suojakaasun virtauksella kuin ilmaa kevyemmillä suojakaasuilla.

Air Liquiden laserkaasut: laserkaasut ja niiden edut laserhitsauksessa ja laserliitoksissa

Prosessin vakaus ja plasman muodostuminen voivat riippua merkittävästi kaasun koostumuksesta, laserin tyypistä ja laserin tehosta. Hitsattaessa 12 kW:n laserteholla vähintään 70 % heliumia sisältävä kaasuseos käyttäytyy yhtä vakaasti kuin puhdas helium ja mahdollistaa vastaavat hitsaussyvyydet. 2 kW:n laserteholla vakaaseen prosessiin tarvittavan heliumin vähimmäispitoisuuden raja-arvo on 20 %. Laserliitoskohteiden ja materiaalien haasteiden ja monimuotoisuuden lisääntyessä, esim.

- seostamattomat ja matalaseostetut teräkset,

- CrNi-teräkset,

- alumiini,

- Ni-pohjaiset materiaalit

- kupari

- Titaani jne.

ovat osoittautuneet toimiviksi materiaaliin sovitetuiksi suojakaasuseoksiksi.

Suojakaasuseoksilla LASAL 4633, LASAL 4635 ja LASAL 4636 saumaa suojataan tehokkaammin ilmakehän haitallisilta vaikutuksilta kuin puhtaalla heliumilla. Samalla saavutetaan parempi sauman laatu, prosessin vakaus ja tuottavuus.

Erityisesti teräsmateriaaleissa suojakaasun happipitoisuus voi – riippumatta laservalosta ja lasertehosta – parantaa komponenttiin syötettävää energiaa sekä hitsauskäyttäytymistä ja sauman muotoa. Lisäksi parempi kaasunpoisto, vähentynyt taipumus huokosten muodostumiseen ja parempi sauman reunojen kostuminen ovat edullisia vaikutuksia laserhitsausprosesseihin. Tämän seurauksena syntyy vähemmän lovia ja hitsausnopeus on suurempi.

LASAL teräksen, alumiinin ja titaanin laserhitsaukseen

LASAL 4633, LASAL 4635 ja LASAL 4636 helpottavat metallipinnan absorptiokyvyltään vähäisten materiaalien, kuten alumiinin, hitsaamista. Laser säteiden optimoitu kytkentä materiaaliin vakauttaa hitsausprosessia ja mahdollistaa suuret hitsaussyvyydet ja hitsausnopeudet koko sauman pituudella.

Optimoitujen LASAL-suojakaasujen avulla kaasunkulutusta voidaan vähentää merkittävästi ja siten alentaa prosessikustannuksia.

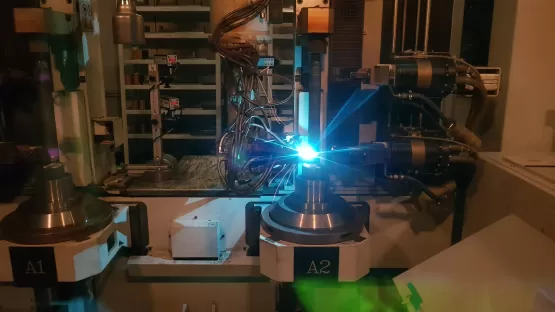

Laserkaasusuuttimet: "LASAL-suutinkonsepti" laserhitsaukseen

Suojakaasun valinnan lisäksi suojakaasun syöttö on erityisen tärkeää. Kaasun tai suojaseoksen tehokkuus riippuu suoraan siitä, pääseekö se tehokkaasti käyttökohteeseen. LASAL-suuttimilla suojakaasujen fysikaalis-kemiallisia ominaisuuksia voidaan hyödyntää täysimääräisesti. Tämä on ratkaisevaa tarkan energian syötön, prosessin vakauden ja sauman laadun kannalta.

LASAL-suojakaasut ja LASAL-suuttimet muodostavat yhdessä optimaalisen yhdistelmän laserhitsaukseen.

Laserhitsauksessa metalliteollisuudessa käytetään perinteisesti argonia ja heliumia hitsaussuojakaasuina. Materiaalista sekä laserin tyypistä, tehosta ja aallonpituudesta riippuen suojakaasuseoksilla voidaan saavuttaa parempia tuloksia ja samalla alentaa prosessikustannuksia.

Optimoitujen LASAL-suojakaasujen potentiaalia voidaan hyödyntää parhaiten, kun ne yhdistetään sovitettuun LASAL-suuttimien syöttöjärjestelmään, jotta suojakaasuseos syötetään hitsausprosessiin parhaalla mahdollisella tavalla.